Trong khuôn khổ của Dự án “Nâng cao năng lực sử dụng năng lượng trong các doanh nghiệp vừa và nhỏ” do Bộ Khoa học và Công nghệ chủ trì, hai công ty chế biến hải sản là Nhật Hoàng và D&N đi tiên phong tại thành phố. Đến nay, dù thời gian triển khai chưa lâu, nhưng cả hai đều cho biết là hiệu quả đem lại rất rõ, giúp cho họ có điều kiện hạ giá thành sản phẩm để tăng tính cạnh tranh trên thị trường.

.jpg) | |

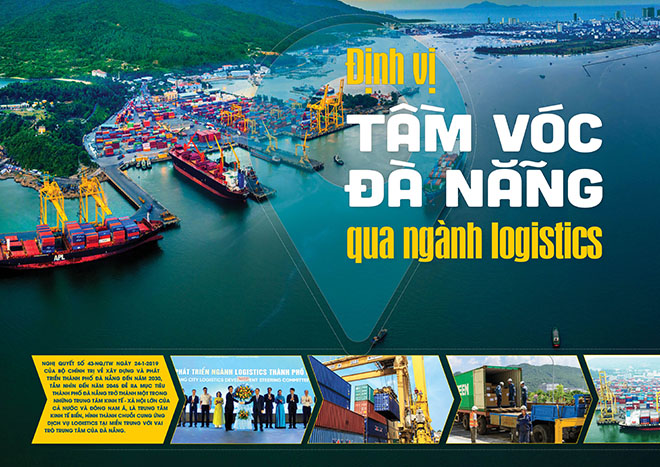

|

Hệ thống chiếu sáng tại Công ty TNHH Nhật Hoàng sau khi được cải tạo. |

Theo anh Nguyễn Văn Thương, Trưởng phòng Kinh doanh cho biết, mặc dù phải vay vốn, nhưng khi Ban giám đốc thấy được cái lợi nên mạnh dạn vay vốn về cải tiến công nghệ. Đầu tiên là thay đổi toàn bộ bóng đèn chiếu sáng bình thường (khoảng một nghìn cái) sang đèn tiết kiệm năng lượng. Toàn bộ kinh phí dành cho việc cải tiến này hết 26,4 triệu đồng, thế nhưng chỉ sau 11 tháng, công ty đã hoàn vốn nhờ tiết kiệm được trên 28 nghìn kWh, đó là chưa kể giảm được 11 tấn khí CO2. Tương tự, việc cải tiến hai mạng lò hơi cũng chỉ trong 8 tháng đã thu hồi được vốn. Theo tính toán của công ty, toàn bộ chi phí dành cho cải tiến này hết 70,4 triệu đồng, nhưng sau một năm vận hành đã tiết kiệm được trên 90 triệu đồng.

Cũng với những bước đi tương tự, Trung tâm Ứng dụng tiến bộ khoa học và công nghệ đã giúp Công ty Chế biến thủy sản Nhật Hoàng đưa ra 4 nhóm giải pháp như điều chỉnh lại lượng nước cấp tối ưu cho phân xưởng chế biến, điều chỉnh lại hệ thống nhiệt theo mức công suất vận hành của hệ thống, điều chỉnh lưu lượng của máy nén, cuối cùng là thay đổi hệ thống chiếu sáng một cách hợp lý hơn. Kết quả, sau một năm vận hành, mỗi tháng tiết kiệm được khoảng 20 triệu đồng tiền điện.

Ngoài những thành công trên, cả hai DN này còn đi đầu trong phong trào cải tiến kỹ thuật để tăng năng suất của ngành chế biến thủy sản thành phố. Tại Công ty D&N, trước đây lượng nước sử dụng tại lò ngưng tụ được thải ra ngoài, trong khi phải mất thời gian và lượng điện năng khá lớn để đun nước nóng phục vụ cho khâu chế biến.

Sau khi nhận ra bất hợp lý này, công ty đã xây dựng hồ chứa nước ngưng tụ giữ nhiệt để đưa vào sử dụng cho khâu chế biến. Còn tại Công ty Nhật Hoàng, trước đây phải mất khá nhiều thời gian cho công đoạn bào đá cây nhưng hiện nay, công ty đã trang bị máy chế biến đá dăm nên giảm được khâu bào đá cũng như tiết kiệm nguồn điện từ khâu này.

Đặc biệt, cả hai đơn vị này đều sử dụng triệt để cơ chế điện ba giá của ngành điện lực để giảm giá thành sản phẩm. Cả hai đơn vị đều xây dựng nhiều bể chứa nước và chỉ vận hành máy bơm vào ban đêm, nhờ vậy khi vào ca sản xuất ban ngày, nhà máy vẫn đủ nước cho sản xuất.

Đối với hệ thống kho lạnh bảo quản sản phẩm, cả hai đều cho vận hành theo nguyên tắc bố trí thời gian xả đá để làm sao khi kết thúc phải vào khoảng 22 giờ mỗi ngày. Sau đó máy lạnh sẽ khởi động trở lại sau 22 giờ đêm, để được hưởng giá điện thấp hơn bình thường. Riêng công đoạn làm vệ sinh các phân xưởng đều trang bị máy bơm áp suất cao vừa tiết kiệm lượng nước, vừa rút ngắn thời gian làm việc, vì thế lượng điện tiêu thụ cũng giảm bớt.

Ông Nguyễn Bá Vinh, Quản đốc dự án của Bộ Khoa học và Công nghệ cho rằng: Hiệu quả của Nhật Hoàng và D&N đã rõ. Thành phố cần nhân rộng mô hình này cho tất cả các DN chế biến thủy sản. Làm được việc này, không những tiết kiệm năng lượng, mà còn góp phần giảm ô nhiễm môi trường trong KCN dịch vụ thủy sản Đà Nẵng.

Bài và ảnh: THANH VÂN